Канбан нельзя назвать гибким методом, но он позволяет по-новому и более эффективно использовать труд подчиненных, а также наш собственный.

Система Канбан: умное управление проектами

Такие термины, как «система управления проектами», «бережливое производство», «визуализация рабочего процесса», «эффективное выполнение задач» сегодня в моде в бизнесе.

Мы все знаем и понимаем их концепции (хотя бы приблизительно), но мало кто знает, что все они являются частями одной системы. Система, которая помогает компаниям работать высокоэффективно. Он называется Канбан.

Система Канбан действительно является очень мощным инструментом для управления задачами на разных уровнях (включая продажи).

Не зря его используют в различных организациях и ведомствах. Возможно, вы уже использовали этот подход, например, в CRM-системах.

Многие считают, что эти инструменты не имеют ничего общего с маркетингом, но мы с этим не согласны. Ведь с помощью такого приложения компания может выполнять свою работу лучше и быстрее, что ведет к повышению лояльности клиентов. Они будут рекомендовать нас и покупать у нас снова и снова. Но, как всегда, мы будем говорить просто и ясно. Итак, давайте начнем с самого начала, чтобы подвести итоги.

Что такое система канбан

Помните нашу статью о методологии agile? Что ж, с появлением термина «agile» все стало ясно.

Но не столько с появлением «канбан». Все, что я смог найти, это то, что термин и сама идея были придуманы инженерами Toyota в 1940-х годах, и с тех пор они только и делают, что развивают их.

Еще интереснее то, что упоминаются два варианта того, как была придумана концепция Канбан.

Вариант 1: Каждый руководитель на своем производственном участке пишет задания для своих подчиненных на листе бумаги и вывешивает его на видном месте. Другие бригадиры делали то же самое и ставили задания рядом друг с другом.

Таким образом, бригадиры могли видеть, что они поручают своим подчиненным, и при необходимости начать советоваться друг с другом, чтобы повысить эффективность работы команды (чтобы избежать накопления большого количества отставаний в производственном отделе).

Вариант 2. После открытия завода Toyota в Америке инженеры начали ездить по стране.

Время от времени они останавливались в супермаркетах, чтобы купить продукты. И настоящим озарением для них стало то, что товары на полках пополнялись не тогда, когда их привозил поставщик, а когда полки опустошались.

Это означает, что запасы завозились не тогда, когда это было удобно поставщику, а когда запасы достигали минимального уровня.

Какой из этих вариантов применим, я не знаю. Лично мне нравится второй вариант. Однако в 1959 году корпорация Toyota начала использовать методы, схожие с современной системой Канбан.

А в 1962 году компания кардинально и довольно резко изменила весь рабочий процесс на своих заводах. Но давайте пойдем шаг за шагом.

Поскольку единого определения системы Канбан не существует, позвольте мне привести две фразы, которые, на мой взгляд, лучше всего отражают ее суть:

- Система, направленная на уменьшение количества одновременно выполняемых задач,

- Выстраивание системы управления запасами.

Помните историю с супермаркетом? В основе системы Канбан лежит метод «точно в срок».

То есть, нет смысла производить продукцию, если она еще не продана. Это заполняет склады и рабочие зоны и увеличивает ненужное рабочее время (поскольку продукция может быть не продана).

Поэтому, как только готовая продукция на складе подходит к концу, склад начинает «вытаскивать» продукцию.

Интересно. Сегодня существуют стандартные сервисы, которые автоматически размещают заказы у поставщиков, когда количество единиц товара на складе становится минимальным. Это особенно актуально для пищевой промышленности и продуктовых магазинов.

Как это работает в Тойота

Как и любая нормальная компания, Toyota имеет план продаж на год. Этот план разбит по месяцам.

В результате получается среднесуточный план производства автомобилей. Затем продавцы берут этот план и начинают активно вести переговоры с дилерами о продаже их автомобилей.

На данный момент на складе завода выписывается карта на количество автомобилей, которые будут произведены.

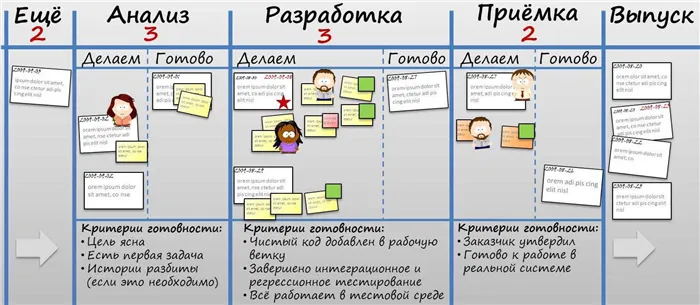

Затем для каждого цеха (производство стекла, пластин, колес, деталей и т.д.) пишутся карточки, сколько единиц каждого изделия необходимо произвести в данный момент.

Когда подходят последние единицы, в конце выдаются новые карточки с указанным количеством необходимых новых деталей. И так далее.

Основные принципы системы

Как и у любого метода, у Канбан есть принципы, на которых он был построен и успешно развивался.

Я выбрал для вас только 4 принципа, хотя в интернете и книгах вы можете найти 7 или даже 10. Однако эти принципы наиболее понятны для обычного человека (который не работает с системами управления процессами).

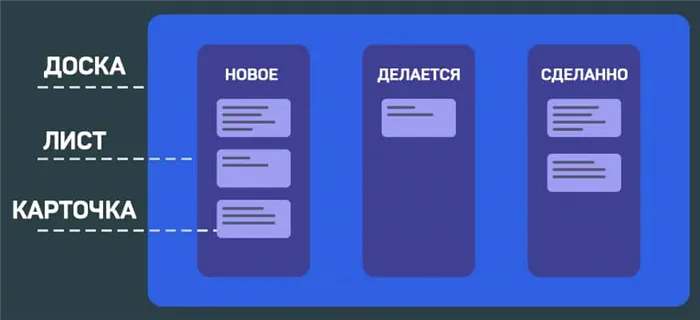

Визуализация Канбан

1. визуализация. Самый важный принцип Канбан — это визуализация. Использование и написание карточек Канбан не случайно.

Его основная задача — создать визуальную доску, которую вы анализируете по необходимым этапам и упорядочиваете работу в соответствии с этапом ее разработки. Классикой жанра являются 3 направления — запланированное, сделанное и законченное.

2. количество задач, которые необходимо выполнить. Большой проблемой для многих людей является промедление. Мы откладываем. Как следствие, задачи накапливаются.

Таким образом, должно быть понятно, сколько задач сотрудник/отдел должен выполнить за определенный период времени (например, за неделю/месяц). KPI, если хотите. Вы также можете назвать это личным канбаном.

3. фокус на задаче. Правила Канбан учат нас принципу, что задачи нужно делать, а не планировать постоянно.

Следовательно, сосредоточение на незавершенных задачах является первоочередной задачей. Наймите дополнительных людей, задействуйте нужные ресурсы — все, что потребуется для выполнения незавершенных задач.

4. Улучшение. Поскольку Канбан работает по принципу «минимальной партии», проблемы с продукцией или работой персонала становятся очевидными на ранней стадии работы.

Их необходимо выявить и исправить. Это один из самых важных принципов — постоянное совершенствование через внимание к деталям.

Канбан — это система управления задачами, в которой все фазы проекта отображаются на доске. Члены команды могут в любой момент увидеть текущее состояние задачи. Это требует полной прозрачности проекта.

Канбан — это система определения задач и организации рабочих процессов для эффективного достижения поставленных целей. Эта методология требует прозрачности хода работ и является одним из подходов метода agile.

Преимущества и недостатки подхода

Канбан — это простой в использовании инструмент, который делает рабочие процессы более наглядными, отображает производительность в реальном времени и помогает контролировать рабочую нагрузку сотрудников.

- Гибкость в составлении расписания. Команда сосредоточена на текущих процессах, но приоритеты могут быть изменены по мере необходимости.

- Высокая активность команды. Совместное обсуждение всех вопросов и поиск оптимальных решений сплачивает команду. Каждый сотрудник знает, что от него может зависеть общий успех проекта.

- Сокращение времени выполнения заказа. Если возникнут трудности, вы всегда можете обратиться за помощью к своим коллегам. Это сокращает время, необходимое для выполнения задания. Команда всегда может видеть, у кого задание идет не так, как надо, и может помочь восстановить плавный поток.

- Проблемы быстро выявляются. Разграничения делают проблемные зоны сразу видимыми. Поиск оптимальных решений может быть направлен непосредственно на узкое место.

- Видимость. Рабочие процессы полностью прозрачны, поскольку каждый сотрудник может легко видеть текущие этапы и статус задач.

- Ограничение размера команды. Метод подходит для команд до 5-10 человек. При увеличении числа сотрудников становится трудно отслеживать выполнение задач. Поэтому имеет смысл разделить команду на группы и создать отдельную таблицу для каждой группы.

- Краткосрочное планирование. Метод Канбан не предназначен для долгосрочного планирования. В этом и заключается суть — в бэклог отправляются только актуальные задачи, приоритет которых меняется в зависимости от ситуации.

Где можно применять канбан-подход

Компания Toyota стала пионером Канбан в 1950-х годах. Автор метода, Тайичи Оно, черпал вдохновение в системе супермаркетов, где покупатели выбирают те продукты, которые им нужны. Сотрудники компании начали обмениваться удостоверениями личности, на которых было написано «задание» — количество и объем деталей, кто отвечал за отгрузку или производство, а кто — за приемку.

Карточки приклеивались к контейнерам, которые доставлялись на склад, производственную линию или сборочный конвейер, в зависимости от вида работ. Таким образом, работники сами регулировали этот процесс. Например, сборщик приходит на склад и видит, сколько деталей ему нужно подобрать. Или на сборочный конвейер поступает пустой контейнер с прикрепленной к нему карточкой с указанием количества и типа необходимых деталей.

Основываясь на опыте Toyota, другие компании начали использовать канбан в производстве. Это помогло организовать рабочий процесс подобно сборочному конвейеру — каждый последующий цех выполнял производственный план предыдущего. Это помогло снизить перепроизводство и переполненность складов.

Позже метод Канбан был применен к управлению проектами. А в 2007 году Канбан вошел в сектор планирования: после презентации этого метода управления в Microsoft Дэвидом Андерсоном, директором по управлению и консультантом технологических компаний. Дэвид был первым, кто использовал Kanban в разработке программного обеспечения в 2005 году.

Постепенно Канбан стал использоваться и в других областях. В принципе, существует три области Канбан — производство, программное обеспечение и личная работа.

Например, можно использовать доску Kanban для управления личными задачами. Такой подход часто используют фрилансеры, чтобы контролировать поток работы и не пропускать сроки.

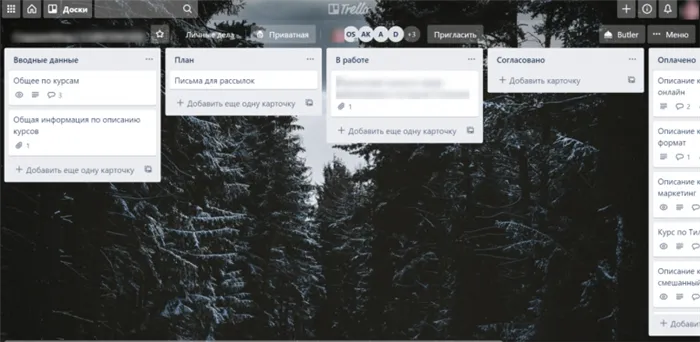

Пример доски Канбан для фрилансера для одного проекта.

В целом, метод Канбан не имеет ограничений — любой проект, даже не связанный с производством или планированием, можно разделить на задачи, определенные по их статусу и фазам, а затем визуализировать выполняемые процессы.