Если компания решит самостоятельно создать цифрового двойника, ей, вероятно, придется отстаивать перед своим финансовым менеджером необходимость приобретения иностранными поставщиками лицензии на платформу. Это означает, что стоимость становится очень важной.

Все говорят о цифровых двойниках. Что это означает и как выглядит на практике?

Индустрия цифровых двойников очень молода. Он находится в стадии активного развития, накапливая опыт практического применения и одновременно формируя серологическую базу. Тем не менее, контуры концепции «цифрового дойна» уже видны и могут быть использованы в практической предпринимательской деятельности. Более подробную информацию можно найти в общих статьях Tadviser и «Рексофт».

Основной задачей Digital Duo (DT) является повышение эффективности производства, внедрения, инициирования, эксплуатации и развития систем и комплексов. По этой причине первыми стали появляться цифровые двойники. Во-первых, стоимость производства образцов продукции и полевых экспериментов для изучения предельных режимов высока. Считается, что первое упоминание термина «цифровой двойник» относится к космической программе США; в 2010 году этот термин описывал эволюцию методов компьютерного моделирования, используемых НАСА с 1950-х годов.

В чьих руках – инструмент цифрового двойника?

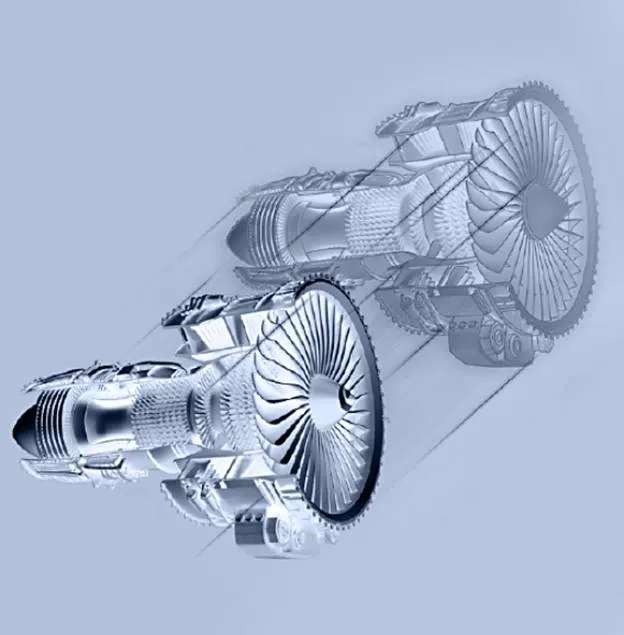

В Объединенной двигателестроительной корпорации (UEC) уже несколько лет реализуется проект по созданию цифрового двойника для авиационных двигателей. Проект, который планируется завершить к 2024 году, включает в себя обширные научно-исследовательские работы и последующее создание единой образовательной цифровой системы, охватывающей все этапы жизненного цикла каждого продукта.

Действительно, Will, созданный Digital Twin, является результатом интеграции почти всех интегрированных цифровых технологий УДК и включает в себя ряд математических моделей, описывающих работу самого двигателя, в дополнение к ряду технологий, определяющих широкое спектр требований к конечному продукту: от экологических до бизнес-требований.

Хотя организациям имеет смысл инвестировать в DD, поскольку эксперты утверждают, что стандартизированные знания о технологиях и бизнес-процессах являются основным преимуществом цифрового двойника для бизнеса, знание самих процессов стандартизации представляет собой особую проблему. Действительно, полная цифровая картина работы этих производственных процессов может быть использована для поиска точек оптимизации, например, для снижения затрат при строительстве новых объектов, производстве новых продуктов или обнаружении точек роста в бизнесе.

Александр Семенов, заместитель директора по новым рынкам компании «Рексофт», говорит, что использование Digital Twins открывает возможности для компаний, разрабатывающих и внедряющих сложные комплексы автоматизации. Компания имеет большой опыт работы с системами Digital Twin, обрабатывающими натуральные объекты. Это сборочные и технологические линии с транспортом, перевозками, распределением, сбытом, сбором и хранением. Другими словами, заводы, предприятия, учреждения, склады и центры формирования.

Наличие цифрового двойника работающих объектов приносит значительные преимущества для эффективности работы всех частей, участвующих в проекте. Разработчики быстрее создают высококачественные системы и значительно сокращают время удаления. Клиенты получают полностью протестированную систему со всеми возможными функциями, а доступность повышается. В этом смысле цифровой двойник — это инструмент для радикального снижения риска технических проектов для больших технических систем.

Стоит отметить, что три вышеперечисленные функции можно встретить практически во всех проектах новых крупномасштабных производственных систем. Тем не менее, имеет смысл провести базовую классификацию DD.

Что в прицеле цифрового двойника: объект или система?

На практике это важно для организации, для которой создается цифровой двойник. Например, авиационный двигатель — это еще одна сущность, которой соответствует очень сложный набор математических описаний его режимов. Этот цифровой двойник необходим для тестирования всех его возможностей и производительности в различных ситуациях, включая аномалии. Другой пример — автоматизация логистических сортировочных центров. Система сортировки состоит из множества относительно простых элементов (например, транспортных носителей). Для логистических компаний, однако, важны не только элементы, но и вся система сортировки, создающая цифрового двойника всей производственной системы.

Мировой практический опыт показывает, что, исходя из существующих теоретических знаний поставщиков оборудования, независимо от того, насколько тщательно спроектированы ответвления линий электропередач, в реальных условиях сохраняется высокий потенциал возникновения заторов, пробок или других проблем, связанных с перемещением грузов. Хирургия. Решить эти проблемы в «живой» системе гораздо сложнее и дороже, чем прогнозировать различные архитектуры помещений или топологии линий на этапе проектирования системы.

Например, когда «Рексофт» проектировал систему управления багажом (или, проще говоря, багажную систему) для крупного аэропорта, основываясь на результатах тестирования, заказчик решил создать дополнительную транспортную линию, которая решила бы проблему перераспределения багажа в потоке. Случаи перегруженности или необычные обстоятельства. Необходимость этого дополнения была четко доказана для имитации цифрового двойника. Кстати, по словам заказчика, дополнительная линия регулярно спасает ситуацию в аэропорту и тем самым обеспечивает бесперебойную работу всей системы управления багажом.

Общие правила (закон Палата) прекрасно применимы к созданию сложных автоматизированных систем: 20% времени тратится на автоматизацию основного процесса (SO -CALLED ‘main process’) и 80% времени на автоматизацию. потраченных на обработку маргинальных состояний и условий. Отличные условия. Система цифрового двойника значительно снижает затраты на 80% проекта.

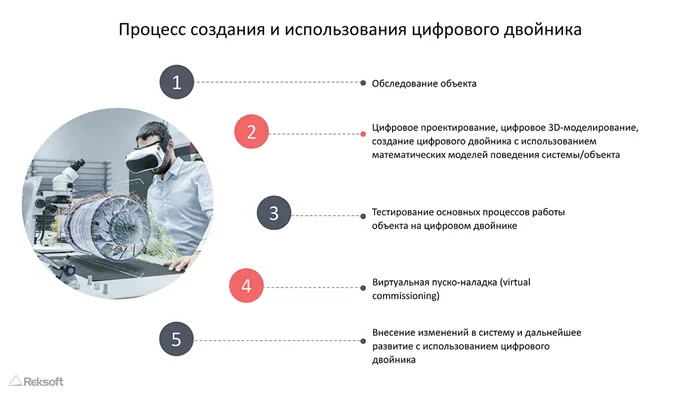

Рассмотрите подробнее, как работают цифровые инструменты Doin на различных этапах производственного процесса, как они создаются, эксплуатируются, работают и как разрабатываются производственные системы.

Достигайте своих целей. Организовать эффективную работу установки — управление и техническое обслуживание. Первой задачей здесь является обновление или создание цифровых данных об установке.

Что такое цифровой двойник

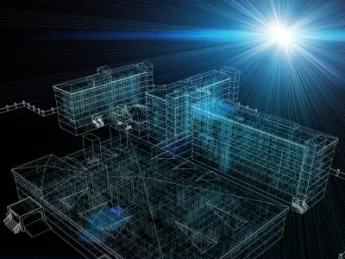

Изначально технология была разработана для программ освоения космоса. Он использовался для учета нагрузок, действующих на космические аппараты и спутники за пределами земной атмосферы. Полезность этого подхода очевидна в устройствах на Земле, поэтому система была переработана для отдельных продуктов или целых предприятий. Таким образом, цифровой двойник — это виртуальная модель существующего в реальном мире объекта. Фактические параметры объекта передаются на сервер и обрабатываются специальным программным обеспечением, а возможные ситуации рассчитываются с помощью.

Идея оцифровки производственных процессов родилась давно. Почти сразу после великой идеи виртуальной реальности. Однако к концу 2010 года процедуры оцифровки трудовых обязательств и предприятий не могут быть реализованы. Это связано с техническими возможностями компьютерных систем. Однако с развитием виртуальной реальности и Интернета вещей (IoT) цифровизация бизнеса идет полным ходом. Все началось с производителей, находящихся под постоянным давлением — авиации, турбин и машиностроения. Позднее преимущества цифровых двойников стала ощущать горнодобывающая промышленность — нефтяная, газовая и металлургическая. К 2021 году эффективность технологии стала очевидна и в компаниях, предлагающих различные услуги и производящих небольшие товары.

Зачем нужна технология цифровых двойников

Поскольку технология CD является идеальной копией реального объекта в компьютерной симуляции, рекомендуется использовать ее для моделирования различных ситуаций. Затем результаты анализируются и принимаются меры. Например

- в разработке находится новый автомобильный двигатель внутреннего сгорания;

- в виртуальной среде создаётся компьютерная копия;

- виртуальный прототип полностью соответствует реальному вплоть до молекулярного уровня;

- в виртуале задаются параметры эксплуатации, от сверхнагрузок до использования разных видов топлива;

- благодаря математической точности моделирования ситуации — виртуальный двигатель получает те же повреждения, что и реальный.

В этом примере, однако, усталость низкоскоростного клапана обнаруживается в виртуальной среде. Двигатель не только доступен на рынке, но и, возможно, находится в процессе роста. Благодаря моделированию были выявлены проблемные зоны. Инженеры исправили неправильные расчеты до начала производства. В результате компания сэкономила деньги, время и репутацию.

Внедрение цифрового двойника возможно во всех отраслях промышленности. Автомобильные двигатели — лишь один из примеров. Огромная ценность оцифровки заключается в том, что любую ситуацию можно смоделировать.

Классификация видов цифровых двойников

Существует множество определений для стольких типов, сколько существует примеров того, что такое DD, и даже тени и оригиналы. Разница заключается в дизайне и оттенке установки. Когда компании получают базовую классификацию, используемую, разновидности ограничиваются тремя типами.

- Информационные. Такие ЦД подключены к реальному оборудованию и получают от него информацию о состоянии и процессах. В передают данные оператору либо самостоятельно отслеживают, анализируют и записывают инциденты в работе. Нужны для диагностики текущего состояния объекта, например, автоматизированного станка или буровой установки.

- Предиктивные. Двойники этого типа способны сформировать условия эксплуатации и предсказать поведение объекта в разных ситуациях. Используются при проектировании новых продуктов, модернизации уже имеющихся и прогнозировании эффективности процессов в зависимости от условий.

- Операционные. Такие цифровые двойники моделируют виртуальную работу компании, влияя на слаженность команды, прозрачность и эффективность ведения бизнеса. Сюда относятся виртуальные офисы (типа Битрикс24) и комплексное программное обеспечение (пакет ПО Microsoft).

Порядок, в котором они перечислены, не случаен. Она отражает текущую ситуацию. Прежде всего, перечислены характеристики цифрового двойника, представляющие наибольший интерес. И распределение этих позиций вполне объяснимо. Человеческое стремление к ясности и простоте играет решающую роль.

Первый шаг: цифровая тень

В начале пути необходимо принять решение. Следует ли вам выбрать полного цифрового двойника или упрощенного? Второй вариант не позволяет переплачивать «Advanced», но позволяет приобрести полезные и нужные инструменты, хотя пока и не связанные с операционными функциями.

Принимая это решение, стоит обратить внимание на Digital Shadow. Цифровая тень — упрощенная и адаптированная к современным потребностям версия двойника: ограничена инструментом моделирования виртуального пространства и сосредоточена на правильном переводе данных из натурального оригинала в виртуальный4.

Далее, когда мы говорим о цифровых двойниках, мы имеем в виду, в частности, цифровые тени.

По нашему мнению, первый цифровой двойник бизнеса должен обеспечивать

- 3D-визуализацию, включая цеховые планировки и производственное оборудование;

- возможность отображения на планировках цехов состояния работы оборудования в режиме онлайн;

- средства получения более точных параметров для построения детализированного и обоснованного анализа производства — отчетов, графиков, мнемосхем, диагностики и т. п.

Процесс создания таких цифровых дуэтов должен быть максимально простым и исключать большие финансовые и ресурсные затраты. В настоящее время на рынке представлен широкий спектр решений. На наш взгляд, больше выделяются два диалектических контраста: «тяжелые» решения, такие как Siemens и PTC, противопоставляются недорогим решениям для мониторинга машин. Лишь немногие интегрированные инструменты, в том числе домашние, отвечают всем вышеперечисленным критериям цифрового двойника. Для оптимальной функциональности мы рекомендуем проверить один из них по мере необходимости.

Цифровой двойник Winnum

Winnum — это промышленная IoT-платформа, разработанная российскими специалистами с учетом особенностей отечественного производства и процессов. Основные, наиболее ответственные задачи, решению которых он способствует, включают мониторинг и диагностику производственного оборудования, оптимизацию технических процессов (рис. 2 и 3) и тестирование новых алгоритмов и решений, включая мониторинг и проверку хода производства. Результаты моделирования с использованием реальных данных.

Рис. 2. Управление процессами в металлургическом производстве.

Интерактивный цифровой дуэт Winnum позволяет моделировать в виртуальной среде практически любой объект, от конкретных физических продуктов, групп продуктов, механических или технических процессов до производственных линий (рис. 4).

Рис. 3. Управление процессом в машинном производстве

Платформа реализует полную обратную связь о производственном оборудовании или продукции завода в процессе эксплуатации, основанную на передаче данных из физического мира в виртуальный, являясь посредником между физическим продуктом и важной информацией о нем. Цифровые дубликаты ценны только в том случае, если они более точно отражают фактическое состояние оборудования. Непрерывность передачи данных обеспечивает дополнительные возможности для технического обслуживания и позволяет получить полную картину производства. Нет необходимости прекращать работу с цифровым дуэтом. Вы можете «увидеть производство» в любое время и в любом месте. Цифровой дуэт содержит не только 3D-объекты с техническими характеристиками, но и информацию об окружающей среде и условиях эксплуатации, их взаимодействии с другими объектами и прогнозный анализ. Информация, полученная от оборудования, может быть использована, например, для оценки узких мест, технических условий, рабочих процессов и т.д.

Рисунок 4.Онлайн-поиск запасов и запчастей на складе

Интерактивный цифровой дуэт Winnum опирается на мощные инструменты для обработки больших объемов данных, собранных из различных источников (например, оборудования, SCADA, систем управления технологическими процессами, корпоративных ИТ-систем (ERP, MES и т.д.) и систем моделирования). Winnum включает промышленные стандарты (например, OPC UA / DA, MT Connect, Modbus) и собственные спецификации (SIEMENS, MITSUBISHI, MAZAK, ENGEL, OMRON, OWEN, FEIG Electronic и многие другие). Важно отметить, что полученные данные хранятся в «сыром» необработанном формате без какой-либо предварительной обработки. Это позволяет быстро изменять критерии обработки и алгоритмы, что делает их пригодными для алгоритмов машинного обучения.

Виннум использует 3D-сцены для объединения цифровых двойников, чтобы обеспечить производительность. У пользователей есть широкий набор инструментов для работы со светом, текстурами, пользовательскими камерами и механизмами взаимодействия. Процесс создания 3D-сцен основан на использовании стандартов продукции, описанных в инструментах, которые запускаются в интернет-браузере и адаптируют данные для восстановления из оборудования, применения 3D-моделей, созданных в любой САПР, и данных поведения. Поведение. 3D-модели на основе значений сигналов или условий работы оборудования, например, изменение цвета, положения объектов или компонентов, отображение информационных сообщений и т.д.

Заключение

Авторы надеются, что нынешнее исследование демонстрирует потенциал внедрения новых технологий в исторически консервативных отраслях, таких как отечественное промышленное производство. Как показывает практика, растет число цифровых инструментов, которые могут дать важные результаты при относительно небольших затратах.

Мы призываем наших читателей не бояться идти в ногу с сезоном. Если вы планируете современное, простое производство, создание цифрового доу-ин может стать хорошим первым шагом на пути к Индустрии 4.0.