На первом этапе склад имеет свои особенности. У вас не будет 5 000 предметов для сортировки. Учитывайте график, задание может занять больше времени. Выделите дополнительные ресурсы.

Зачем и как внедрять 5S бережливого производства в своей компании

1 09/12/2021

Инструменты бережливого производства решают проблемы рабочего процесса в компаниях:

- сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

- в помещениях и на рабочих местах не хватает пространства;

- сотрудники долго ищут инструменты, запчасти или документы;

- персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

- сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

- на рабочих местах хранятся вещи, которыми никто не пользуется;

- кругом беспорядок, мусор, грязь и пыль;

- часто ломается оборудование;

- в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

- никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S является одним из самых экономически эффективных.

Что может дать 5S

Подходы и принципы бережливого производства, особенно 5S, направлены на устранение производственных потерь: Ошибки в процессе, длительное время ожидания, брак, ненужные перемещения, смены и инвентаризации.

Сокращая эти потери, организация заметно меняется. Вот что делает 5S в компании:

- на денежные затраты. Все потери на предприятии ведут к трате денег;

- на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

- на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

- на скорость и качество работы предприятия. Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

- на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

- на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

5S можно применять в самых разных условиях: на заводах, складах, в транспортных компаниях, мастерских, офисах и даже дома.

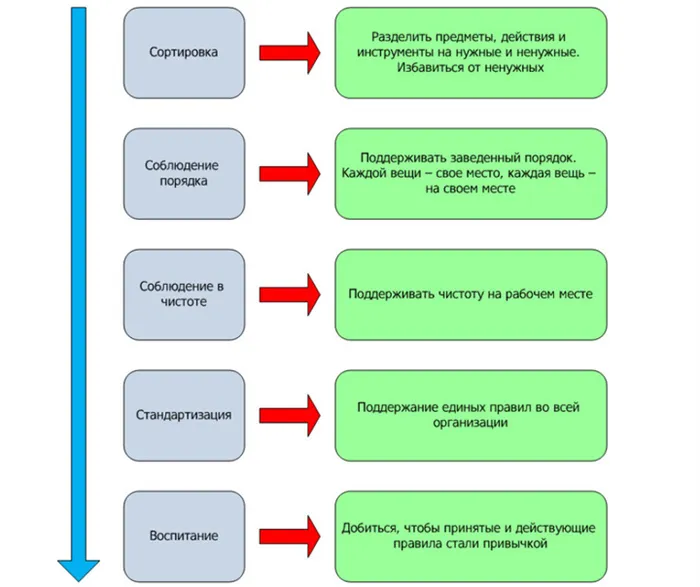

Пять шагов 5S

Шаги по поддержанию порядка описаны в Японии, но западные компании адаптировали их при внедрении системы 5S.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте должны оставаться только необходимые предметы и инструменты, ненужные предметы следует убрать. Необходимо провести сортировку:

- инструменты и оборудование;

- расходные материалы и сырье;

- детали и продукцию.

Правило сортировки заключается в том, что вы должны отсортировать все, что вам не нужно в течение 30 дней.

Сортировка начинается с маркировки вещей на рабочем месте. Ненужные предметы помечаются красными ярлыками. В Японии этот процесс называется «красной меткой».

Стоит получить этикетки, потому что количество ненужных вещей может удивить и превзойти все ожидания.

В офисе можно использовать цветные липкие записки.

Чтобы сделать ненужные предметы более заметными, следует использовать большие этикетки.

Люди боятся считать вещи ненужными или не могут решить, является ли тот или иной предмет необходимым. В этом случае следует ответить на вопрос, почему этот предмет необходим для повседневной работы. Если работник затрудняется ответить на этот вопрос, предмет может быть удален с рабочего места.

Если предмет не нужен для повседневной работы, но может пригодиться в будущем, его можно хранить в специально отведенном месте: в кладовой или в ящике для хранения.

Классификация помогает распределить по категориям то, как работает компания в целом и отдельные сотрудники. «Кампания «красной этикетки» показывает много ненужных товаров, что вызывает много вопросов. Например:

- на производственном участке много комплектующих: как рабочие заказывают и получают комплектующие;

- у офисного сотрудника много документов на рабочем столе: что это за документы и почему он их хранит в такой доступности.

Такой же подход работает и в отношении продуктов, которые были произведены до того, как в них возникла потребность:

- почему сотрудники продолжают производить продукцию, в которой нет срочной необходимости;

- на каком основании сотрудники начинают что-либо производить.

Такая ситуация указывает на фундаментальные проблемы в производственной системе компании.

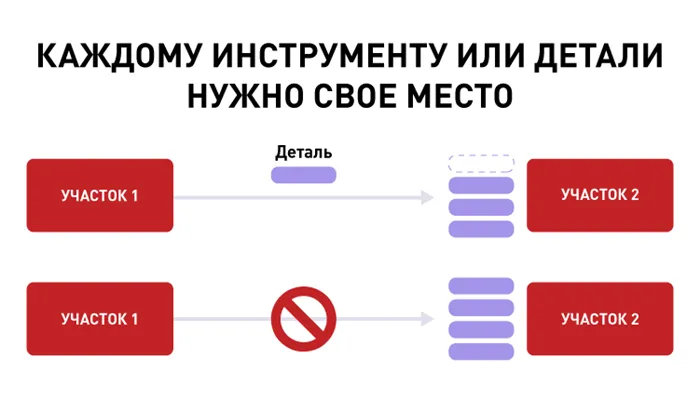

Шаг 2. Соблюдать порядок (Set in order)

Классифицированные предметы должны иметь собственное местоположение, чтобы их можно было быстро найти и извлечь. Это делается путем группировки объектов в соответствии с их функциями и производством

Бережливое производство неразрывно связано с мерами по охране труда и представляет собой «мягкий» способ (следует помнить, что «жесткие» — это те, которые предусмотрены законодательными актами, директивами и правилами) обеспечения безопасных условий труда путем внедрения идеологии безопасного поведения и оптимальной организации рабочих процессов на производстве или в офисе. Инструменты бережливого производства подразумевают не только создание и внедрение подробных инструкций по поведению работников в той или иной рабочей ситуации, но и организацию рабочего места, рабочего места, позволяющего минимизировать риски, связанные с производством и рабочими процессами, с «человеческим фактором».

Согласно концепции экономного потребления, вся деятельность компании может быть оценена в соответствии с ее ценностью для потребителя: Функции и процессы, имеющие ценность для потребителя, и функции и процессы, не имеющие ценности для потребителя. Например, только качество продукта или услуги представляет ценность для потребителя, но косвенные затраты, связанные с браком, арендой склада, сверхурочными, больничными и другими убытками, понесенными предприятием при производстве продукта, также включаются в цену, уплачиваемую потребителем, но не представляют ценности для потребителя.

Что такое бережливое производство?

Следовательно, все, что не представляет ценности для потребителя, является убытком как для потребителя, так и для предприятия и должно быть исключено из деятельности предприятия. Согласно этой концепции, причины убытков компании можно разделить на технологические, организационные и человеческие.

Бережливое производство объединяет ряд инструментов, методов и систем, некоторые из которых уже разделены на самостоятельные концепции управления: Kaizen, Kanban, Just-in-Time, Poka-yoke («защита от дурака» или ноль дефектов) и другие, но наиболее популярной и близкой к сфере охраны труда является система управления рабочим местом 5S.

Система управления рабочим местом 5S — это пошаговый алгоритм создания максимально комфортного и эффективного рабочего места с точки зрения выполняемых сотрудниками функций, поддержания порядка на рабочем месте и укрепления дисциплины. С точки зрения производства, это помогает повысить качество продукции за счет снижения количества ошибок. С точки зрения безопасности рабочего места, система позволяет оптимизировать труд работников, повышает производительность и обеспечивает психический и физический комфорт и безопасность.

- сокращение затрат (сырьевых, трудовых, производственных);

- сокращение производственных и складских площадей;

- сбалансированное соотношение качества и стоимости продукта;

- минимизация рисков, связанных с человеческим фактором;

- обеспечение оптимальных, максимально безопасных условий труда для всех сотрудников предприятия.

Система 5S является обязательной для всех сотрудников, от уборщиц до генеральных директоров, и состоит из пяти этапов: сэйри, «классификация» (理

В то же время российские компании сталкиваются с двумя основными проблемами при внедрении системы 5S: сопротивление сотрудников инновациям и недостаточная вовлеченность руководства во внедрение системы в компании.

Внедрение любой инновации в рабочий процесс всегда связано со стрессом для сотрудников и вызывает сознательное или бессознательное сопротивление, поэтому внедрение системы 5S часто встречается с недовольством и беспокойством среди сотрудников. Несправедливое распределение нагрузки, переутомление, необходимость переделывать привычные пространства и обходиться без привычных вещей — все эти факторы воспринимаются работниками негативно.

Также очевидно, что российский, японский и американский менталитеты отличаются, и сотрудники российских компаний не видят смысла работать на «корпоративные цели» и увеличение прибыли, потому что рассматривают коллективные цели только как обогащение для руководства.

Многих работников пугают возможные сокращения, большая ответственность, необходимость тратить время на подготовку, обучение и собрания (особенно при сдельной оплате труда). Сопротивление работников может свести на нет все усилия компании по внедрению бережливого производства: формальное выполнение требований руководства, намеренный саботаж инструкций, снижение стимулов и качества работы, увольнение квалифицированных работников — риски, с которыми сталкивается практически каждая российская компания при попытке внедрения системы 5S и других принципов бережливого производства.

Как внедрить систему 5S у себя в организации

- Для начала нужно четко определить цель внедрения системы 5S на предприятии (снижение травматизма; уменьшение времени на производство единицы продукта и т.д.).

- Выбрать подход к внедрению системы 5S. «Европейский подход» предполагает, что предприятие приглашает специалиста или консалтинговую группу, которые внедряют, по крайней мере, четыре первых шага системы, а работникам остается только поддерживать систему. Данный подход довольно дорог и, как правило, не дает устойчивых результатов, хоть и позволяет внедрить систему довольно быстро; «восточный подход» предполагает обучение сотрудников, разъяснение сути системы, целей и тех позитивных изменений на предприятии, которые принесет внедрение системы. Далее работникам предоставляется возможность самими организовать рабочие места, а менеджеры предприятия осуществляют текущие консультации работников, контроль и поощрения. Данный метод требует гораздо большего времени для внедрения системы, однако он малозатратен и дает устойчивый результат.

- Создать рабочую группу. Ее возглавляет руководитель предприятия и входят ключевые специалисты из каждого отдела, цеха, участка и т.д. Для начала система может быть внедрена не во всем предприятии, а на «пилотных» участках, но в любом случае, руководители предприятия должны принимать участие в реализации системы. Члены рабочей группы выполняют следующие функции:

- собирают данные о существующих на их участке проблемах (захламленность, потери времени при поиске оборудования, документов, простои, конфликты в коллективе, травматизм и пр.);

- составляют графики развертывания системы 5S на своем участке в соответствии с общим планом предприятия;

- готовят информационные материалы для сотрудников (инфостенды, буклеты, видео, инструкции по поведению в проблемных или небезопасных ситуациях, графики уборки и пр.);

- готовят регулярные отчеты о результатах внедрения системы (фотографии, графики по принципу «до-после», например, вид рабочего места до оптимизации и после).

- Разработка годового плана (дорожной карты) внедрения системы 5S на предприятии. План, как правило, включает в себя обозначение сроков, места и мероприятий по следующим позициям:

- объявление кампании о внедрении системы;

- разработка базовых инструкций для первых этапов;

- назначение и обучение аудиторов, обучение персонала;

- проведение основных этапов внедрения системы;

- проведение аудитов на каждом этапе;

- подведение итогов на каждом этапе;

- составление нового годового плана продвижения системы.

- Объявление всем сотрудникам предприятия о начале кампании по внедрению системы 5S. Это важный шаг, снимающий большую часть психологической нагрузки и сопротивления сотрудников введению новой системы организации труда. Главная цель данного этапа — показать заинтересованность и вовлеченность руководства предприятия, а также дать общую вводную информацию о самой системе и том, как она будет внедряться на предприятии.

- Обучение принципам бережливого производства и системы 5S всех сотрудников предприятия или пилотного участка, вовлеченного в проект. Наиболее бюджетным является «каскадный» метод обучения — сначала обучаются члены рабочей группы и руководители участков, потом они обучают своих подчиненных. Обучение включает в себя подробное объяснение целей внедрения системы, требований к сотрудникам, описание последовательных шагов реализации проекта, информирование о том, кто за что отвечает в рамках данного проекта и с кем можно консультироваться, а также все поощрительные и штрафные методы, которые будут применяться к сотрудникам.

- После прохождения обучения начинается непосредственно процесс внедрения системы по пяти шагам:

Трудности при внедрении системы 5S

Еще более важным и опасным для внедрения системы 5S является отношение руководства компании к проекту. Многие компании отказываются от внедрения системы, считая ее современной, «перспективной» западной идеей, неприменимой к российским условиям. Отсутствие адаптации этой системы к обстоятельствам конкретной компании и к традициям, правилам конкретной группы, особенно когда к внедрению системы привлекаются внешние консультанты и аудиторы — также сводит усилия на нет. Использование иностранных, особенно японских, терминов повышает скептицизм сотрудников, снижает их доверие к «новомодному фэн-шуй» и замедляет наступление положительных изменений в организации, для которых была создана система 5S.

Рабочее место

На рабочем месте

Склад

Компьютерный офис

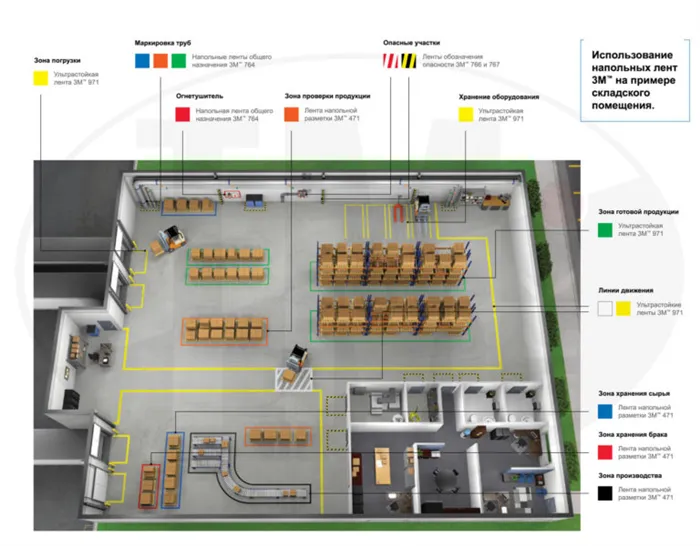

Кодовое значение цвета в системе 5S

Пример использования напольных лент 3М

Примеры (фото) ДО и ПОСЛЕ внедрения 5S

Лабораторный кабинет

Лабораторный кабинет

Цветные ленты Износостойкие, гибкие самоклеящиеся цветные ленты из ПВХ. Также доступны стрелки, следы и круги.

Самоклеящиеся перманентные маркеры с надписями, цветные ленты, знаки, доски

Знаки безопасности Различные знаки безопасности, таблички, доски в соответствии с V

Создайте временную зону хаоса, куда поместите все предметы, для которых нет решения. Я напрягаюсь, временно. Через месяц это понятие должно исчезнуть. Отметьте «место хаоса» красным маркером или лентой.

Для реализации 5S Вам пригодятся

Система 5 — это гибкая система, которую необходимо адаптировать к компании и команде. Где-то можно создать общий часовой пояс, но у каждого есть свое индивидуальное «пространство беспорядка».

Удаление ненужных вещей означает сокращение их количества до необходимого в данный момент времени. Правильная сортировка перестает быть просто наведением порядка, а становится инструментом для полной реорганизации рабочего пространства.

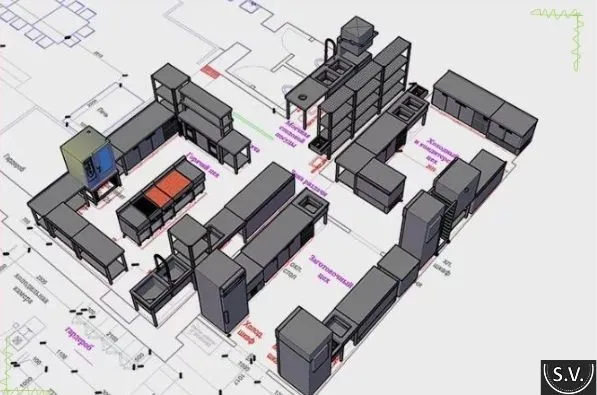

Этап 2. Наведение порядка

На этом этапе составляется карта пространства, где будет применяться 5S. Измерения трафика и движения проводятся «до» внедрения изменений. Цель — изучить текущую ситуацию и определить, сколько времени необходимо каждому сотруднику, чтобы взять товар, обработать его и переместить на полку.

Как внедрить 5S – 1 этап

Измерения проводятся по функциям и ролям как можно более подробно в течение как минимум 3 дней. Если это офис — как далеко ходит бухгалтер до принтера. Например, принтер находится в самом дальнем от офиса углу (15 метров) и печатает чаще всего — более 20 раз в день. Получается, что бухгалтер зря прошел 600 метров.

На практике были случаи, когда принтер находился в другом офисе, в кабинете руководителя. Менеджер печатает раз в 3 дня, а клерк печатает 18 раз в день. Он не только накручивает счетчики, но и постоянно обдирает менеджера (о том, как стать эффективным менеджером, можно прочитать отдельно).

Поэтому цель этого этапа — рационально расставить не только мелкую бытовую технику, но и мебель или станки. Располагайтесь вдоль транспортного потока, чтобы облегчить и ускорить работу.

После измерения и анализа деятельности необходимо провести совместное обсуждение новой договоренности. Я подчеркиваю, что это очень важно, чтобы каждый мог участвовать и вносить свои идеи.

- Определение места временного хранения – «зона хаоса»

Иногда изменения нужно проводить несколько раз. На бумаге это выглядит практично, но на практике все обстоит как раз наоборот. Это обычные рабочие моменты.

Это самый трудоемкий этап внедрения. Есть несколько принципов, которые следует иметь в виду….

Этап 3. Сделайте это привычкой.

Внедряем практически 5S – 2 этап

Возьмите за привычку содержать свое рабочее место в чистоте. Каждое утро/вечер протирайте пыль с оборудования, внимательно осматривая его на предмет повреждений. Это даст вам возможность вовремя потребовать или заменить необходимые инструменты. Важно не только очистить все внутри и снаружи, но и одновременно все проверить.

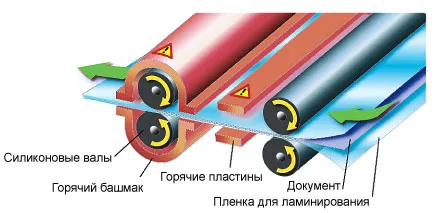

Шаг 4 Печать

Цель — разработать стандарты для контроля и поддержания надлежащего рабочего места, основанные на первых трех «S». Для этого составляется контрольный список для проверки, назначается ответственное лицо и определяется периодичность проверки. Хорошо работает перекрестная проверка связанных единиц.

Этап 5. совершенствование .

Целью этапа 5 является постоянное повышение эффективности методов, используемых для поддержания рабочей среды.

1. развитие универсального обучения.

2. сделать «5S» привычкой.

На этом этапе этикетки должны быть разработаны таким образом, чтобы они были понятны всем (помимо прочего, на этикетках должна оставаться информация, которую руководство планирует отслеживать в будущем). Это особенно важно, когда различие между достаточной и необходимой информацией еще не ясно. Чтобы это было понятно, на первом этапе необходимо установить критерии классификации (при необходимости внося коррективы). Кроме того, вещи, которые уже оказались в «корзине», не должны там оставаться, а найти себе постоянное место.

Основные принципы

- Ориентируйтесь на улучшение потока. Система «5S» основана на совершенствовании рабочего потока, а эффективность потока зависит от определенного ритма или процесса работы;

- Чем меньше, тем лучше. Чем меньше предметов мебели, оборудования и прочего в помещении, тем проще поддерживать в нем порядок;

- Сделайте так, чтобы поиск и использование любого предмета не вызывали затруднений;

- Подумайте, чтобы вопрос «куда вернуть предмет после использования?» не возникал ни у кого; Создайте условия для того, чтобы возвращать предмет на его место можно было быстро и легко; Полки и ящики не должны хранить пустоту;

- Расположите вещи в один ряд. Такой способ дает возможность не передвигать передний ряд, чтобы добраться до заднего;

- Избегайте хранения в штабелях, вертикальных рядах;

- Не располагайте тяжелые предметы прямо на полу. Используйте для их хранения подставки.

- Применяйте маркировку, например, цветную изоленту, малярный скотч.

- Обведите контуры для расположения предметов.

- Используйте принцип зонирования

Как 5S внедрить на практике – 3 — 5 этапы

S № 2 — Держите вещи в порядке (рациональное расположение). Наведите порядок и положите оставшиеся предметы на свои места. Помимо соблюдения требований безопасности, необходимо также организовать снабжение:

Решение о «комфорте» и эргономике принимает человек, непосредственно работающий в данном помещении, а не человек (надсмотрщик) со стороны. Если рабочий процесс осуществляется в две или три смены, новых сотрудников следует проинформировать об изменениях.

Если словесной информации недостаточно, разметка производится мелом, малярным скотчем или маркировочной лентой. Для наглядности используется контрольный список для проверки новой договоренности. Если по эргономическим соображениям требуются новые полки, на этом этапе делаются эскизы.

В блоках также должно быть место для предметов, которые обеспечат третий этап — уборку.

A № 3 — Обеспечьте чистоту. Уборка проводится по графику и системе. Это означает, что составляется «карта должности», в которой сотрудники распределяют зоны ответственности. Точкой перехода является передача смены (когда приходит начальник смены, место убирается). Если смены нет, то для уборки отводится 10 минут перед работой и 10 минут во время обеденного перерыва.

Перед началом этапа рабочие обеспечиваются всем необходимым для уборки (щетки, моющие средства, тряпки), потому что в нужное время ничего нет. Затем все эти предметы должны храниться в доступном месте и пополняться в соответствии с планом, который был экспериментально рассчитан на основе данных практического испытания или среднего потребления в месяц.

Каждый шаг системы может привести к отрицательному, а не положительному результату оптимизации, если он слишком формален или, наоборот, слишком небрежен. Среди наиболее распространенных практических ошибок можно назвать следующие:

- Основой обучения являются стандартные операционные процедуры в рамках всех «S»;

- Наличие средств обучения, т.е. тренинги, видео, книги, инструкции.

В качестве примера рассмотрим практику перехода на систему 5 в научно-производственном объединении «Мир» в 2004 году. Компания занималась разработкой автоматических систем измерения энергоресурсов, управлением энергетическими объектами и разработкой системы измерения энергоресурсов.

- «5S» вплетается в ежедневную деятельность;

- Предусмотреть периодичность аудитов;

- Организация инспекций руководством;

- Поддерживание обмена опытом внедрения «5S».

- Обеспечение поддержки руководством;

- Системный подход к изменениям.

Но, несмотря на подготовку, внедрение системы заняло в два раза меньше времени из-за человеческого фактора — сопротивления работников изменениям. Многие сознательно отказывались менять систему, так как считали, что их рабочее место уже эргономично. Потребовалось шесть месяцев, чтобы преодолеть инерцию мышления: Разъяснение, консультация, тестирование.

- Бережливое Производство — рычаг управления бизнесом;

- Инструменты Бережливого Производства;

- Организация Бережливого Производства.

Пять этапов бережливого производства

С 2006 года производительность и качество продукции повысились на 16% только за счет продвижения «5s». Следовательно:

Осознавая важность менталитета сотрудников и для закрепления результатов, были введены ежеквартальные премии для лучших сотрудников и отделов, выполнивших требования системы «5s».

- Шаг 1. Разделение присутствующего на столе (рабочем месте) на 3 части:

- всегда нужное,

- иногда нужное – невостребованное в текущий момент, но регулярно применяемое при более широкой локализации процесса,

- ненужное совсем – брак, тара, лишние инструменты, посторонние предметы.

- Шаг 2. Маркировка ненужных вещей красной меткой.

- Шаг 3. Удаление помеченных красной меткой вещей из рабочей зоны.

Отзывы, комментарии и обсуждение

- доступности, чтобы было легко взять и вернуть,

- наглядности, чтобы было легко найти – увидеть, если предмет на предполагаемом месте,

- безопасности.

Типичные ошибки внедрения «5С»

- При организации места часто забывают, что наводить порядок нужно предусмотрительно, то есть, с учётом тех инструментов или запчастей, которые в текущий момент времени могут отсутствовать, но предполагаются как необходимые, задействованные в постоянном процессе.

- В перечне необходимого (при разделении обязательного и необязательного) часто возникает третья группа – желательное. Это те вещи (инструменты, документы, материалы), которые, возможно, понадобятся «скоро», потому что когда-то они нужны были в неких предыдущих процессах. В эту ж группу попадают предметы, эмоционально стимулирующие работников: фотографии семьи, антистрессовые тренажёры, распечатанный сборник «мотиваторов» и т.д. Часто именно третья группа захламляет рабочее место, так что присутствие её элементов нужно сводить до рационального минимума.

- После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).

- Формальное очищение рабочего места от всего лишнего иногда приводит к тому, что, вместо ожидаемого порядка, создаётся нефункциональная пустота, которая получила неофициальное название «мёртвого» рабочего места. Кроме функциональных неудобств, подобные «перегибы на местах» сопряжены ещё и с возникновением конфликтных отношений между исполнителем, который должен работать на своём рабочем месте, и контролёром, который проверяет соответствие системе 5s.

- То, что ненужно на одном рабочем месте, может понадобиться на другом. Наводя порядок у себя, следует это учитывать и не просто избавляться от лишнего, а перемещать это «лишнее» в случае необходимости туда, где без него обойтись не могут.

- Закрепление за рабочим и собственного рабочего места, и ответственности за соблюдение порядка на нём избавляет от перекладывания вины за беспорядок на уборщиц. Уборщицы в этой связке, даже если их привлечь экспериментальном процессе, заведомо покажут меньшую эффективность в создании оптимального рабочего пространства, чем человек, который непосредственно причастен к каждому «шагу» производства.

Пример внедрения системы на практике

- введено так называемое «Золотое правило», закрепляющее ответственность работника по двум направлениям: за свою работу и за коллективный результат,

- создана общая компьютеризированная структура с единым деревом папок,

- постепенно стал проводиться сбор эффективных решений и предложений от сотрудников.

- произошло сокращение времени на документооборот (документы перестали «теряться» и были мгновенно доступны как в электронном, так и в физическом виде),

- повысилась дисциплинированность и в процентном отношении снизилось количества бракованной продукции,

- сократились аварийные простои (их устранение занимало меньше времени),

- улучшилось общий эмоциональный климат в коллективе (сотрудники перестали выяснять, кто и по какой причине виноват в возникновении проблем).