В отличие от стоимости, которую готов заплатить клиент, в бережливом производстве есть потери. Это все, что снижает ценность продукта или не приносит компании прибыль.

Бережливое производство — инструмент борьбы за эффективность

В России существует множество промышленных предприятий, которые сосредоточены в разных направлениях. Одной из проблем этих предприятий является нерациональное использование ресурсов. Это приводит к более высоким производственным затратам по сравнению с их иностранными конкурентами.

Для того чтобы выжить на рынке, необходимо искать резервы для повышения эффективности производства. К сожалению, некоторые российские компании идут на снижение операционных расходов путем сокращения персонала без оптимизации бизнес-процессов. Это приводит к дополнительной нагрузке на сотрудников без увеличения заработной платы, что в долгосрочной, а иногда и в краткосрочной перспективе приводит к ухудшению качества продукции.

«Оптимизировать бизнес-процессы» — легче сказать, чем сделать! У современных топ-лидеров на столе лежит множество методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Однако я хочу остановиться на гибридном решении, которое позволит вам визуализировать существующие потери и сосредоточить внимание на проблемах, которые важны для ваших клиентов. И это решение называется «Lean Six Sigma».

«Lean Six Sigma» — это американский Франкенштейн, сочетающий в себе методы «Lean» и «Six Sigma». Метод Lean направлен на сокращение отходов и ускорение процессов, а метод Six Sigma основан на концепции удовлетворенности клиентов и направлен на сокращение ошибок. История возникновения и развития этих методов очень интересна и заслуживает отдельной статьи. Если вам интересно, я напишу отдельную статью на эту тему.

Если вы обратитесь в компанию по обучению Lean 6 Sigma, в 99,9% случаев вы услышите следующее предложение: Благодаря изучению Lean Six Sigma вы узнаете, как оптимизировать свои бизнес-процессы.

Это лишь некоторые из результатов, которые приносит внедрение Lean Six Sigma:

- Рост производительности труда на 35-70%;

- Сокращение времени производственного цикла на 25-90%;

- Сокращение брака на 58-99%;

- Рост качества продукции на 40%;

- Увеличение времени работы оборудования в исправном состоянии до 98,87%;

- Высвобождение производственных площадей на 25-50%.

Именно вам предстоит определить, что является убытком, а что нет, не говоря уже о том, чтобы понять, как оптимизировать бизнес-процесс. «Lean Six Sigma» — это метод изучения ваших бизнес-процессов. В этом нет ничего нового — статистика, статистика и несколько других видов визуализации. Lean Six Sigma — это работа с 3,4 дефектными изделиями на миллион. Уровень брака 3,4 на миллион соответствует выходу 99,99966%. Многие скажут, что достаточно 99%, а норма в металлургии — 96%. Давайте сравним выход 99% с 99,99966%.

Предположим, что выход составляет 99% (в металлургии выход варьируется от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

Методология не дает ответа на вопрос: каков подходящий уровень дефектов для моей компании? Ответ на этот вопрос зависит от вас. Однако в целом продукт имеет ряд важных характеристик, на которые влияют различные параметры, и только уровень «Шесть сигм» может обеспечить требуемое качество по каждой из этих характеристик. И только от вас зависит, какой уровень дефективности вы готовы терпеть.

Управленческий уровень

Уровень управления занимается созданием инфраструктуры для проектов по улучшению и развитием бережливого производства в целом. Уровень управления координирует работу отделов, и именно на этом уровне слышен так называемый «голос клиента».

«Голос клиента» — ожидания клиента от вашей продукции: Качество, количество, срок поставки, комплектность и другие параметры. Lean Six Sigma поможет вам оптимизировать бизнес-процессы с учетом мнения клиентов. Анализируя «голос клиента», вы поймете, сколько клиент готов заплатить — остальное — ваши потери.

Виды потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

1. вам необходимо сформулировать цели и стратегию бизнеса, исходя из текущей и желаемой ситуации.

2. создание структуры для управления бережливым ростом, т.е:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

Рабочий уровень

На рабочем уровне речь идет о достижении целей, поставленных на уровне руководства. На этом уровне вся работа сосредоточена на совершенствовании бизнес-процессов.

Основной целью рабочего уровня является снижение изменчивости процесса. В политехнических институтах СССР нас учили: каким бы плохим ни был процесс, главное — сделать его стабильным! Только после стабилизации процесса можно говорить о его оптимизации.

Прежде чем определить объем работ, необходимо четко уяснить две вещи:

- Процесс стабилен. Стабильно хорош, стабильно плох – значения не имеет. Вы должны, с вероятностью 99,9%, отвечать на вопрос: что произойдет с процессом при изменении вот этого параметра?

- Существующие инструкции выполняются в полном объеме. Большая часть проблем в России заключается в том, что инструкцию никто не открывал. В рамках обходов производств, при реализации проектов на металлургических предприятиях, я прошу продемонстрировать мне инструкции: технологические и рабочие. Первым делом я смотрю на внешний вид инструкции – на металлургическом предприятии, инструкция не может быть идеально чистой. Если меня «устраивает» ее внешний вид, я уже спрашиваю знание критических моментов технологии. В один из своих обходов в производственном цехе, я попросил старшего мастера дать мне его технологическую инструкцию, представьте мое удивление, когда он мне достал запечатанную инструкцию, которую никто не разу не открыл за полгода с момента ее выдачи.

Методология Lean 6 Sigma фокусируется на процессном подходе. Все начинается с простого уравнения, которое вы знаете еще со школы:

X — это входные данные для процесса: персонал, параметры установки, материалы, электроэнергия, вода и т.д. Y — выход процесса, его результат; f — функция, преобразующая все входы в результат; e — ошибка, которую мы оставляем себе: неопределенность в способности процесса произвести желаемый результат (желаемый результат, вероятно, находится за пределами физических возможностей оборудования) и неопределенность в нашей способности измерить входы X надлежащим образом.

Неопределенность может возникнуть как в результате нашей ошибки, так и в результате самого процесса.

В Lean 6 Sigma ошибка обычно устанавливается на уровне 5%. В ходе этого процесса входы преобразуются в выходы. Ваша задача — понять, как изменение входов влияет на выходы процесса. Вам необходимо проанализировать каждый выход через призму комбинации входа, процесса и ошибки. И когда вы понимаете, как все эти факторы взаимодействуют, вы можете улучшить процесс.

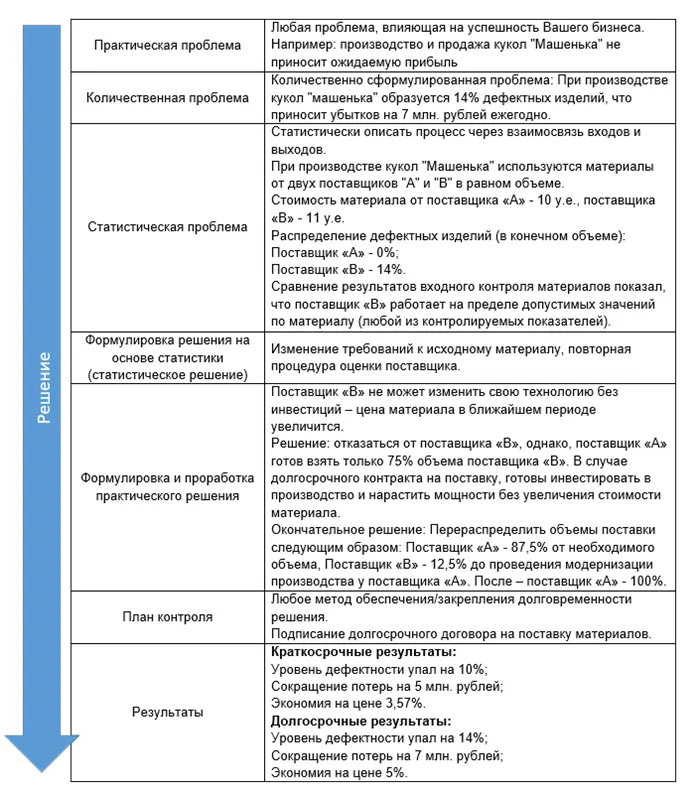

В начале проекта существует практическая проблема, которую необходимо описать количественно. Затем выразить взаимосвязь между входами и выходами статистически и на этой основе разработать статистическое решение. Схематично это выглядит следующим образом:

Проекты Lean 6 Sigma обычно используют следующие системы, инструменты и подходы:

Что такое бережливое производство

Бережливое производство — это определенная концепция управления. Она основана на постоянном поиске путей устранения отходов на производстве и в офисе. Для описания использования бережливого производства и бережливых технологий часто используются термины «бережливое производство» и «бережливые технологии».

Потери второго рода также не добавляют стоимости. Однако их можно полностью исключить из производственного процесса, к чему и следует стремиться. Чрезмерное время ожидания и бракованная продукция являются примерами потерь второго поколения.

Всю деятельность компании и все процессы, происходящие в производстве, можно разделить на функции и процессы. Их можно разделить на две категории:

Генри Форд был первым, кто применил на практике производство и сборку автомобилей и внедрил первые технологии бережливого производства. По сути, он был изобретателем этой системы, и она работала. На его заводах время производства одного автомобиля измерялось минутами, а не часами и днями. Конечно, при массовом производстве использовались идентичные и взаимозаменяемые детали и режимы работы, что было невозможно при ручной сборке или кустарных проектах. Такой подход вызвал буквально стремительный рост объемов производства. С 1908 по 1927 год Ford Motor Company произвела более 15 миллионов автомобилей.

В Японии Сакичи Тойода в 1926 году открыл фабрику Toyoda, которая производила автоматические ткацкие станки. Через несколько лет здесь началось производство автомобилей, и компания была переименована в Toyota.

- добавляющие продукту ценность;

- не добавляющие продукту ценности.

История изобретения бережливого производства

В 1950 году Эйдзи Тойода, племянник Сакичи, посетил завод Ford Rouge в Дирборне, штат Мичиган. В то время завод в Дирборне был самым полным и самым крупным производственным предприятием Ford. Она производила почти 8 000 автомобилей в день, в то время как Toyota выпускала только 2 500 автомобилей в год.

Изучив производственные процессы, Эйдзи Тойода понял, что система, разработанная Генри Фордом, не подходит для его компании. Японский рынок был слишком мал и слишком требователен для массового производства. Требования клиентов постоянно менялись и варьировались от небольших и доступных автомобилей до самых роскошных транспортных средств.

Система массового производства Ford Motor Company была ориентирована на объем производства, а не на предпочтения клиентов. Здесь команде Toyota пришлось искать компромисс между производительностью и привлекательностью для клиентов.

Работая с Тайити Оно, компания разработала новую систему производства автомобилей. Эксперименты Тайичи привели к разработке множества новых идей, которые стали известны как Toyota Production System или Производственная система Тойота. Эта система произвела революцию в производстве материальных благ и легла в основу концепции бережливого производства.

В России система бережливого производства была впервые внедрена в 2004 году и быстро прижилась в экономике, что также оказало влияние на маркетинг.

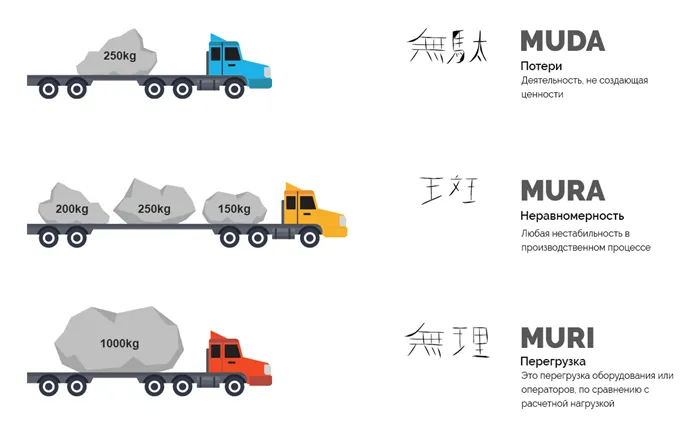

В контексте производственной системы Toyota, где впервые была внедрена система бережливого производства, основное внимание уделяется трем основным факторам, которые приводят к потерям:

Японцы вдохновили зеленый цвет

Концепция бережливого производства

В этом и заключается суть бережливого производства или бережливого производства.

- Mura (неравномерность). Mura — любая нестабильность в производственном процессе. Это может быть несвоевременная поставка комплектующих, не собранные вовремя данные, нужные для работы, невозможность обеспечить нужное количество работников или оборудования и пр. Все, что придется решать в будущем и может привнести настоящий хаос в работу.

- Muri (перегрузка). Это перегрузка оборудования или операторов, по сравнению с расчетной нагрузкой. Потери и перегрузка возникают из-за неравномерности — если нам не удается выровнять загрузку персонала и производственных мощностей, то в какое-то время они будут простаивать, а в другое будут перегружены работой.

- Muda (потери, иными словами, — деятельность, не создающая ценности). Муда, что по-японски означает «потери», это любая деятельность, которая потребляет ресурсы, но не создает ценности для клиента.

Основной целью бережливого производства является минимизация потерь времени, труда и материалов на всех этапах создания ценности для потребителей. Согласно концепции Lean, существует восемь видов потерь:

Перепроизводство. Она считается самой серьезной причиной потери ресурсов, поскольку требует затрат на производство, транспортировку и хранение непроданной продукции. Это не гарантирует прибыли в будущем, так как продукт может не пользоваться спросом.

- Во-первых, нужно стабилизировать процесс, чтобы исключить неравномерность (мура) и перегрузки (мури).

- Далее надо стандартизировать правила работы.

- После этого мы можем устранить потери, вызванные прежней неравномерностью.

Избыточные запасы. Материалы для производства, которые закупаются или изготавливаются заранее, финансово замораживаются бизнесом. В отличие от наличных денег в кассе, товарно-материальные запасы необходимо надлежащим образом хранить и учитывать, что создает дополнительные расходы.

Недостаточное производство и сроки изготовления. Продукты и детали, ожидающие обработки, создают дополнительные расходы, как и избыточные запасы.

Неадекватная логистическая инфраструктура. Транспортные расходы потребляют ресурсы компании и включаются в стоимость конечного продукта, но не добавляют ценности для потребителя. Кроме того, транспортировка товаров сопряжена с риском повреждения, возможными авариями и более высокими накладными расходами.

Дефектные продукты. Стоимость возврата и утилизации бракованной продукции.

- Всегда можно найти способ оптимизировать любой процесс.

- Главное – это ценность продукта.

- Скорость и эффективность процессов нужно постоянно стараться повышать.

- Первая задача оптимизации – уменьшение потерь.

Ненужные шаги в производственных процессах. Действия персонала, которые могут быть сокращены по времени или исключены из технологической цепочки без влияния на производство, включены в эту группу.

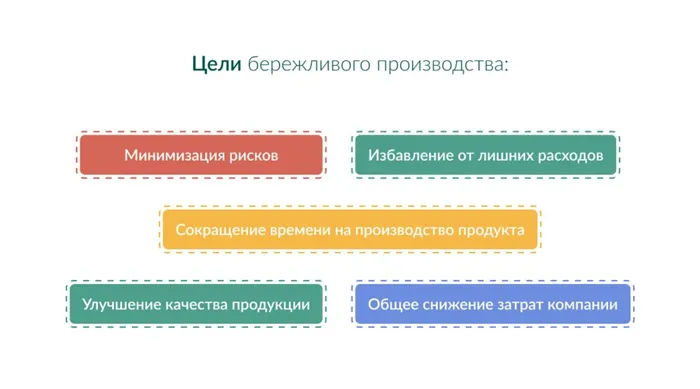

Цели lean-производства

Несовершенная технология. Отсутствие потенциала и возможностей для удовлетворения всех требований клиентов к продукции.

Неадекватное управление человеческими ресурсами. Потеря ресурсов из-за перегруженности работой или ненадлежащего использования персонала. Это включает в себя неиспользованный творческий потенциал сотрудников.

Виды потерь в бережливом производстве

Чтобы устранить или минимизировать все виды потерь, необходимо следовать целям, лежащим в основе концепции бережливого производства:

Основные принципы концепции бережливого производства, на первый взгляд, довольно просты. Однако они сводятся к ряду процессов, которые не могут быть инициированы и реализованы без тщательного планирования и ответственного внедрения инноваций всеми сотрудниками компании.

Переход к бережливой системе происходит в несколько этапов:

Определение ценности продукта/услуги с точки зрения клиента. Этот шаг отделяет виды деятельности в производственной цепочке, которые добавляют ценность для потребителей, от тех, которые нужны только производителю.

Определение наилучшего подхода к созданию ценного продукта. Проектирование производственной цепочки от планирования до доставки конечного продукта потребителю с учетом минимизации всех возможных потерь.

Создание непрерывного потока деятельности для создания ценного продукта. Прямая реструктуризация производственного процесса. На этом этапе работа сотрудников приводится в соответствие с концепцией бережливого производства: Ликвидация или сокращение функций, которые не добавляют ценности для потребителей, оптимизация рабочих процессов для минимизации простоев и ожиданий, внедрение недостающих технологий и производственных мощностей и т.д.

«Привлекательность» продукта для потребителей. Этот термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Система Lean внедряется постоянно и не ограничивается разовыми оптимизациями. Все сотрудники компании участвуют в совершенствовании компании и устранении потерь, где это возможно.

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Принципы бережливой концепции

Для внедрения принципов бережливого менеджмента в управление компанией используются специальные инструменты lean. Это набор правил и методов, которые хорошо зарекомендовали себя во многих компаниях по всему миру. Некоторые инструменты бережливого производства превратились в самостоятельные методы управления.

Например, система Кайдзен со временем превратилась из элемента методологии Lean в разновидность философии управления бизнесом, основанной на идее непрерывного совершенствования компании.

Концепция управления кайдзен включает в себя меры по улучшению качества продукции, постоянное обновление производственных технологий, повышение квалификации сотрудников и корпоративной культуры. В современном менеджменте кайдзен используется как в рамках бережливого производства, так и независимо от него.

Еще одним направлением японского менеджмента, связанным с инструментами бережливого производства, является метод канбан, который используется в компаниях для устранения потерь, связанных с избыточными запасами.

В компании, работающей по системе Канбан, материальные ресурсы закупаются в ограниченном количестве и доставляются непосредственно на производство, минуя склад. Объем поставок зависит исключительно от количества производственных заказов, поэтому лишние запасы отсутствуют.

Аналогичный механизм используется в системе «точно в срок» (JIT), которая позволяет избежать потерь из-за перепроизводства. При методе «точно в срок» в определенное время производится только то количество заказа, которое необходимо на каждом этапе технологической цепочки.

Второе название метода JIT — «тянущее производство». При производстве компонентов и готовой продукции необходимые объемы «вытягиваются» из спроса внутреннего заказчика — следующего этапа производства — и внешнего заказчика — конечного потребителя.

Инструменты бережливого производства

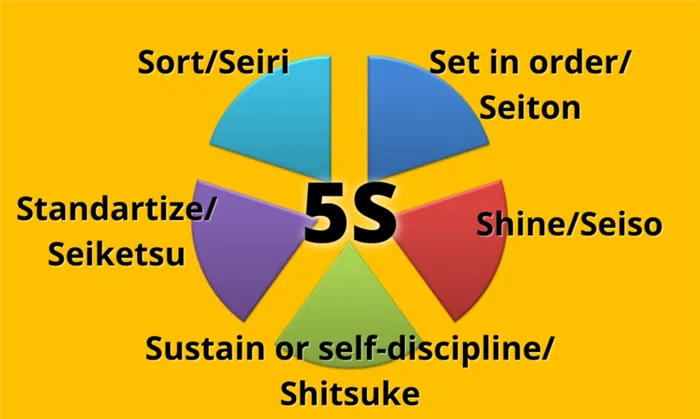

Метод 5S минимизирует потери, вызванные неправильной организацией рабочего места. Название системы состоит из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места и начинающихся с буквы «S» на японском языке — совершенство, чистота (уборка), сортировка, стандартизация, целесообразное расположение инструментов.

Организация рабочего места в соответствии с системой 5S. Источник

Система Total Production Maintenance (TPM) помогает сократить материальные и временные потери. Это включает регулярное профилактическое обслуживание ваших инструментов и машин, что помогает избежать поломок и простоев. Профилактическое техническое и сервисное обслуживание также позволяет более эффективно использовать имеющиеся ресурсы,

Существует пять основных целей бережливого производства, которые направлены как на удовлетворение потребностей клиентов, так и на оптимизацию рабочих процессов:

Как вы уже знаете, концепция бережливого производства первоначально применялась в машиностроении. К концу 20-го века методология использовалась во многих профессиях и отраслях:

В каждой из этих областей подход бережливого производства требует определенной адаптации к конкретным условиям. Однако суть бережливого производства остается неизменной — повышение эффективности на каждом этапе производства продукта или услуги и постоянная оценка его ценности для конечного потребителя.

Чтобы внедрить бережливое производство, важно понять принципы этой системы. Сами по себе они несложные, но требуют больших усилий со стороны компании. Эти принципы могут применяться на протяжении всего производственного процесса или на определенном его этапе.

Джеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогают максимально приблизить конечный результат к тому, что хотят потребители:

1. ценность

Первый шаг — определить, что представляет собой ценность продукта с точки зрения конечного потребителя. Если компания точно знает, что действительно важно для клиентов, она может определить, какие процессы направлены на создание ценности для клиентов, а какие нет.

2 Поток создания стоимости

Цели бережливого производства

На этом этапе бережливого управления составляется карта жизненного цикла проекта и устраняется все, что не имеет ценности. Менеджер описывает каждый этап производственного процесса от получения заказа до его выполнения заказчиком.

- Улучшение качества продукции.

- Избавление от лишних расходов.

- Сокращение времени на производство продукта.

- Общее снижение затрат компании.

- Минимизация рисков.

Сферы применение бережливого производства

Диаграмма Ганта — отличный инструмент для планирования производственного процесса и контроля его выполнения. Это инструмент, который помогает планировать все этапы работы над продуктом, отслеживать прогресс и контролировать загруженность сотрудников.

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение.

- Строительство.

- Образование.

- Нефтедобывающие корпорации.

- Государственное управление.

- Торговля.

- Банковские услуги.

Завершайте проекты вовремя, правильно распределяйте ресурсы и сотрудничайте со своей командой.

Как внедрить бережливое производство

3. создать рабочий процесс

Этот шаг важен, чтобы избежать простоя, ненужного ожидания и других потерь. Ваша цель — сделать внедрение продукта как можно более гладким и снизить риски и непредсказуемость производства.

4. Тянуть

Позвольте потребителю задать контекст. Наблюдать за рынком и спросом, производить конкретные продукты в количестве, необходимом людям.

5. совершенство

После того как вы предприняли все вышеперечисленные шаги, постоянно анализируйте свою работу и удаляйте ненужные элементы из производственного процесса. Стремитесь к совершенству, постоянно удаляя ненужное

Давайте сначала поговорим о конкретных концепциях и техниках, которые можно использовать, чтобы придерживаться ценностей бережливого управления и избежать потерь.

Онлайн диаграмма Ганта GanttPRO

Теперь мы поговорим о конкретных программах и услугах, которые будут полезны при внедрении принципов Lean в вашей компании.

Если вы хотите углубиться в тему бережливого управления, я рекомендую прочитать следующие книги:

Бережливое управление интересно и эффективно, помогает снизить затраты и минимизировать потери, мотивирует сотрудников и дает им четкое представление о ходе проекта.

Принципы внедрения Lean в компании

- Устранение потерь. Все виды потерь нужно постараться исключить. Как это сделать? Узнать, приносит ли действие пользу, улучшает ли качество, приносит ли прибыль и экономит ли время. Если нет, значит перед вами «потеря».

- Обучение сотрудников. Чтобы создать качественный продукт, команда должна постоянно учиться чему-то новому. А обязанность руководства – дать возможность для обучения, получения новых навыков и знаний.

- Непрерывное производство. Важно, чтобы в работе команды было меньше «простоев». Даже так – «точно в срок» является базовым принципом этой методологии. Поэтому чем раньше выполнит свою работу сотрудник, тем быстрее он получит обратную связь и быстрее внесет правки.

- Командообразование. Помимо получения знаний сотрудники должны еще и сплотиться, работать сообща и понимать ценность продукта компании. Важно доверять сотрудникам и ценить их вклад.

- Исключение дефектов. Фокус команды должен быть направлен на качество и отсутствие при этом каких-то дефектов.

- Отслеживание общего прогресса. Участники команды должны понимать свои задачи и видеть общий прогресс. Поэтому актуальная информация всегда должна быть доступна для всех участников.

Способы внедрения Lean

Инструменты и концепции

- Кайдзен – одна из главных производственных концепций, эдакая японская культура, философия или практика. Ее главный принцип – это непрерывное совершенствование. В бизнесе она предполагает постоянное улучшение процессов и действий, сотрудников и руководителей. При этом важно наладить производство без потерь, что смежно с Lean-менеджментом.

- Канбан – это методика менеджмента, появившаяся при разработке методики бережливого управления, то бишь в компании Toyota. Сейчас это скорее удобный способ распределения обязанностей, активно используемый в современных компаниях. Подробнее о методике, кстати, можно почитать в отдельном материале.

- KPI – система, позволяющая устанавливать ключевые метрики производительности для конкретной задачи. Помогает анализировать главные направления деятельности компании и оценивать их эффективность. Дополнительно позволяет стимулировать сотрудников.

- Poka Yoke, «пока-ёкэ». Представляет собой инструмент предотвращения ошибок, а именно разработку разных устройств или процедур для исключения дефектов в производстве. Иногда его называют как «принцип нулевой ошибки» или «защита от дурака». Разработан в 1960 годах японским инженером Сигэо Синго, который тоже работал над производственной системой Toyota.

- SMART – метод целеполагания, основанный на 5 принципах в соответствии с буквами из аббревиатуры. Позволяет установить точную, реалистичную и измеримую цель. Подробнее о нем можно узнать в другой статье.

- SMED – Single Minute Exchange of Dies, переводится как «быстрая замена штампов» или «быстрая переналадка». Еще одна концепция, одна из лучших, позволяющая управлять отдельными проектами или даже предприятиями. На данный момент является одним из лучших инструментов проектного менеджмента. Предполагает быстрое переключением между стадиями производства, а также снижение финансовых и временных затрат при создании и хранении продукции.

- 5S – система организации рабочего места, включающая 5 основных шагов: сэири, или Sort – сортировка вещей на нужные и ненужные; сэитон, или Set in order – расположение и хранение вещей в строгом порядке; сэисо, или Shine – поддержание рабочего места в чистоте; сэикецу, или Standartize – установление норм и правил; сицукэ, или Sustain – совершенствование и самодисциплина. Для этой концепции важно соблюдение установленных шагов всеми сотрудниками компании – от уборщицы до руководителя.

Приложения и сервисы

Полезное чтиво по теме

- Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг». Автор углубляется в указанные принципы и приводит много жизненных примеров (из них в основном книга и состоит). А еще он рассматривает принципы введения этих техник в работу компании, конкретно в сфере услуг. Плюс он перечисляет основные трудности, связанные с подобными процессами.

- Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» и «Продажа товаров и услуг по методу бережливого производства». Первая книга стала бестселлером – она достаточно свежая, информация в ней актуальна. Вторая вышла раньше и имеет сравнительно меньшую практическую направленность. Однако обе будут полезны, ведь авторы их не понаслышке знают об основах и подводных камнях системы бережливого управления.

- Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства». Автор – тот самый человек, разработавший и доведший до ума методы Poka Yoke, SMED и «Защита от дурака». Так как он раньше руководил автомобильной фирмой Toyota, то и примеры в книге приводятся именно по ней. Однако он параллельно рассматривает особенности внедрения отдельных элементов ее производственной системы в любую другую структуру, поэтому книга будет крайне полезна всем, кто планирует освоить Lean-менеджмент.

- Джеффри Лайкер. «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Те самые 14 принципов, на которых базировался производственный процесс японского автоконцерна. Кстати, автор – тот самый человек, который выделил восьмой вид потерь в виде нереализованного творческого потенциала работников фирмы. На протяжении 20 лет он проводил наблюдения, изучал философию компании, смотрел на развитие сотрудников и выделял самые успешные кейсы.

- Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат». Эту книгу можно назвать сборником основных положений, так как авторы рассматривают именно основные принципы бережливого производства, при этом к каждому из них приводят наглядные кейсы.